電子回路設計からプリント基板設計まで(1)

一つの電子計測装置を開発する場合、通常、3~5枚程度のプリント基板を設計します。精密なアナログ回路基板もあれば、制御や通信を行うCPUを中心としたデジタル回路基板、スイッチ類が並んだパネル基板、または、全体の電源を供給する基板などです。

ここでは、今回新たに開発を進めている装置に使用予定の、高精度なアナログ差動増幅器とAD変換器を組み合わせた、モジュールのための基板設計の過程をご紹介していきます。

1.回路設計

今回作るのは、いま開発中のシステム(デジタルロックインアンプによる、〇〇センサ検査装置)に使用予定の、アンプおよび、ADCを一体化したモジュールです。初段に利得100倍の低雑音差動増幅器、次段以降、X10~X100の可変利得アンプ、そしてその信号を20ビットADCでデジタル信号に変換します。

こういった低雑音増幅器での設計のポイントは、内部雑音の小さいデバイスを使用するのは当然ですが、実際には、外部からのシスティマティックノイズ、つまり、電源やデジタル系からのノイズを増幅器内部に侵入させないことが重要となります。これは、回路設計もですが、プリント基板や機械的設計が大きく効いてきます。

目指すことは一つ、電源、GNDインピーダンスの低減、です。回路図に現れて来ない、電源やグランド回路のインピーダンスをいかに低減できるかで全体の性能が決まってきます。

部品点数117,ピン数332という小規模な回路ですが、プリント基板としては、52.1mmX39.4mmと、小さいため、少し手ごわそうです。

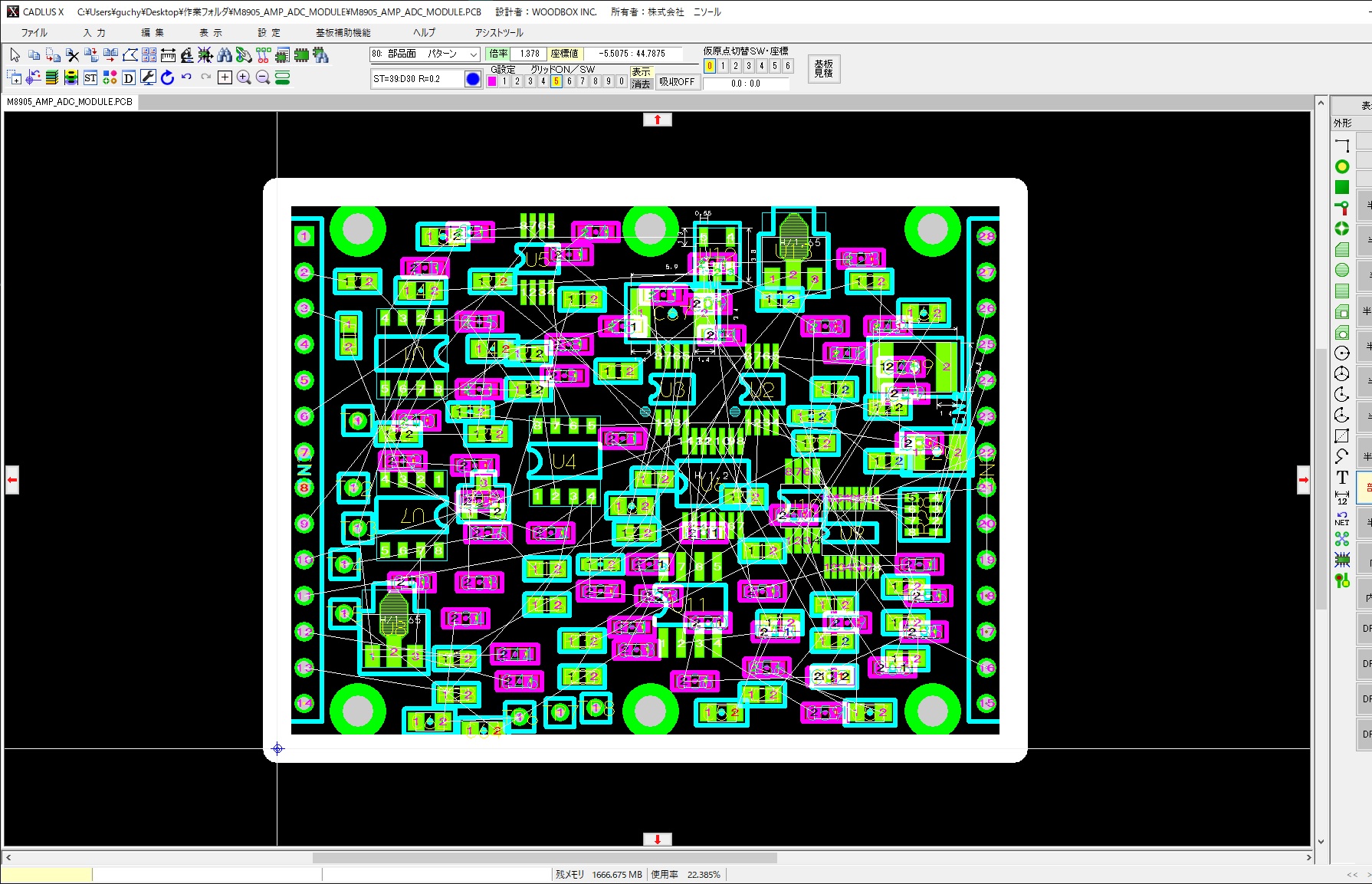

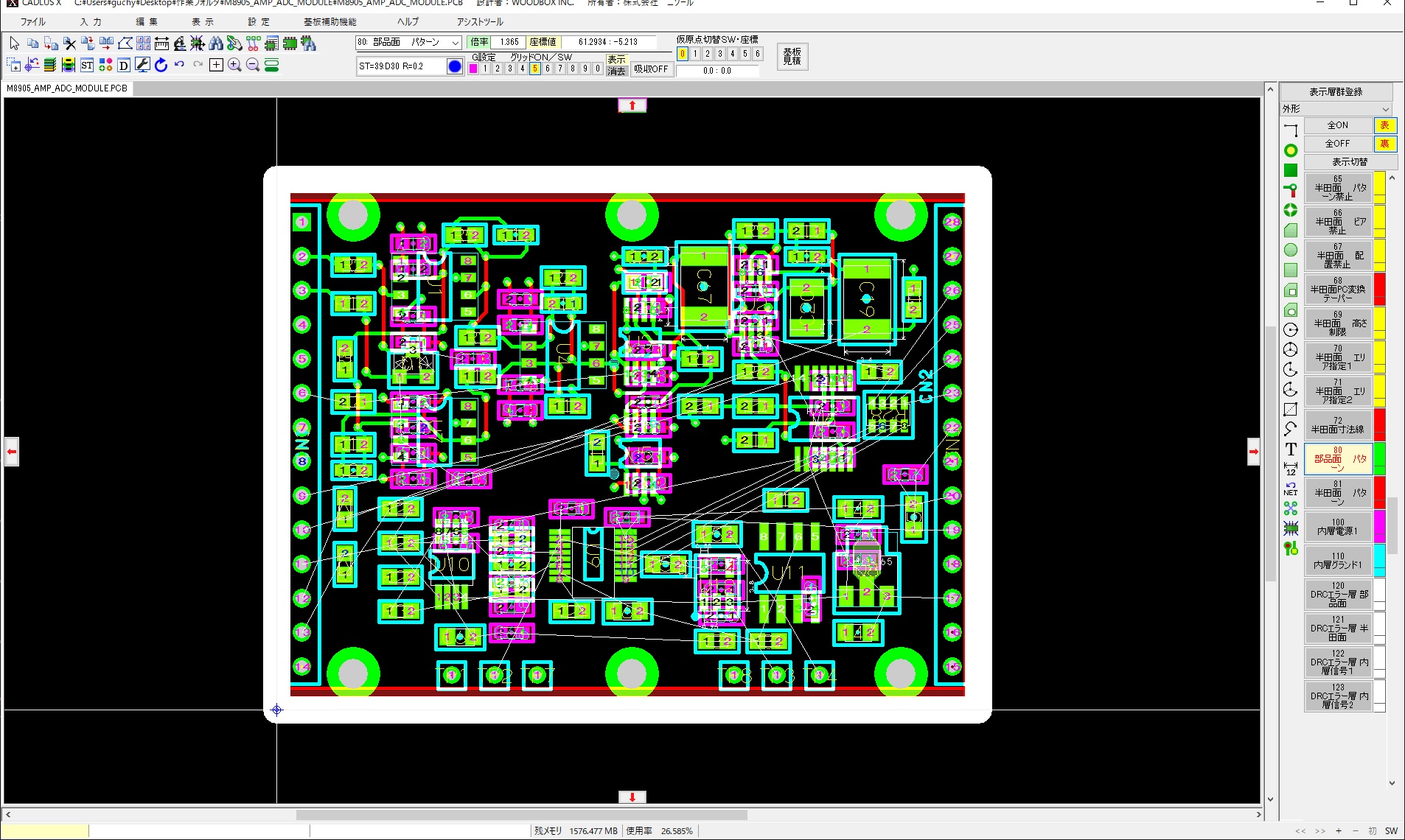

2.基板設計(部品仮配置とネットリストの読み込み)

回路図からネットリストを抽出します。今回のネットリストは全部で300行ちょっととなります。このネットリストを無料の基板設計CAD(XADLUS X)に取り込みます。同時に、使用する部品のフットプリントをとりあえず置いていきます。白く見える線が結線すべきネットです。標準のフットプリントがない場合は、部品のドキュメントを見ながら作っていきます。以前、誰かが作ったフットプリントを使用して(ライブラリから)大失敗したことがあるので、基本的には都度、自分で作っています。

部品は表面実装部品ですが、あまり小さいと半田付けが大変なので(老眼・・・)CR部品は1608サイズを使用してます。もう少し混んでくると、1005になります。QFP等の半導体デバイスのピンは、0.5mmピッチくらいですが、一部、0.3mmピッチなんて言うのもあります。

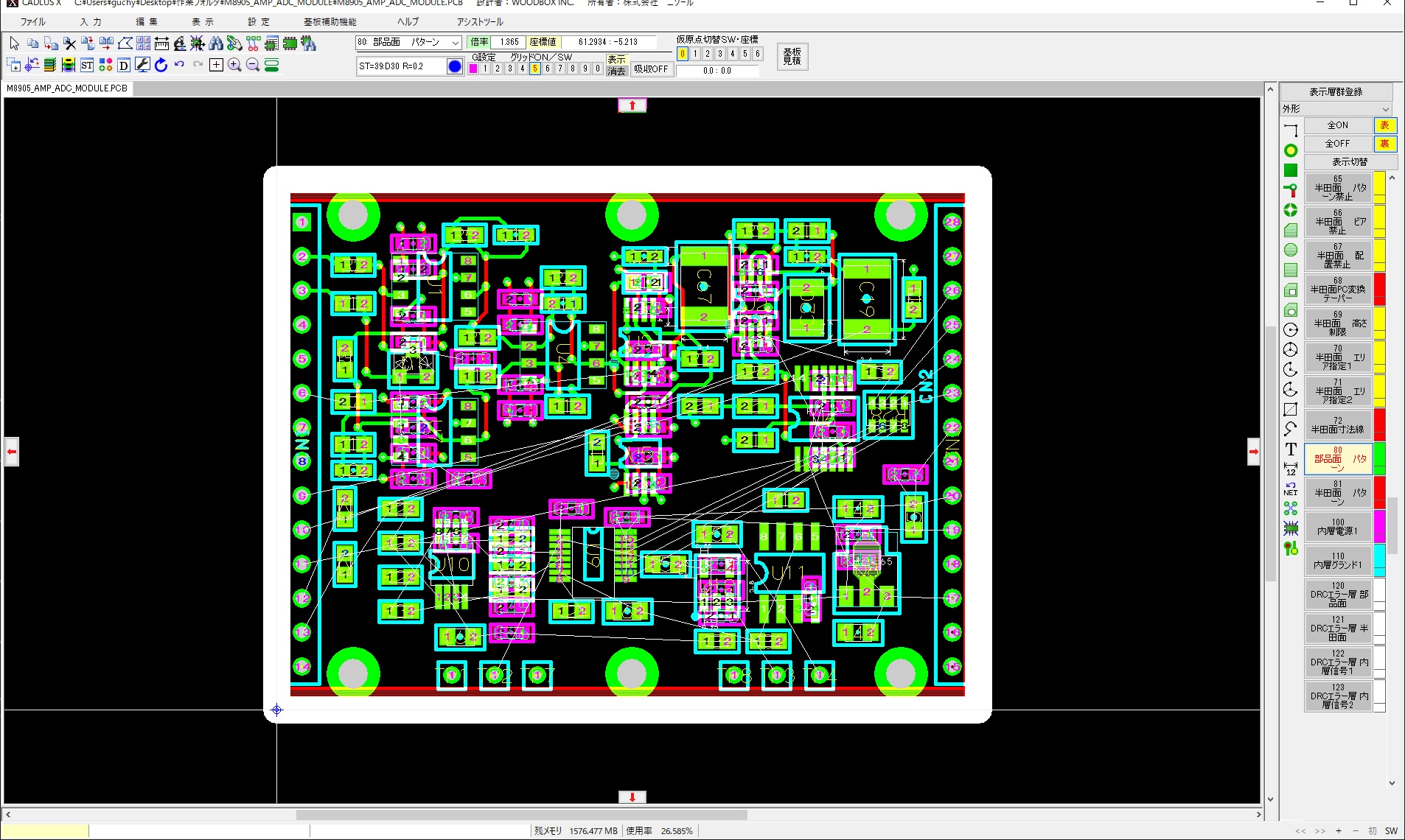

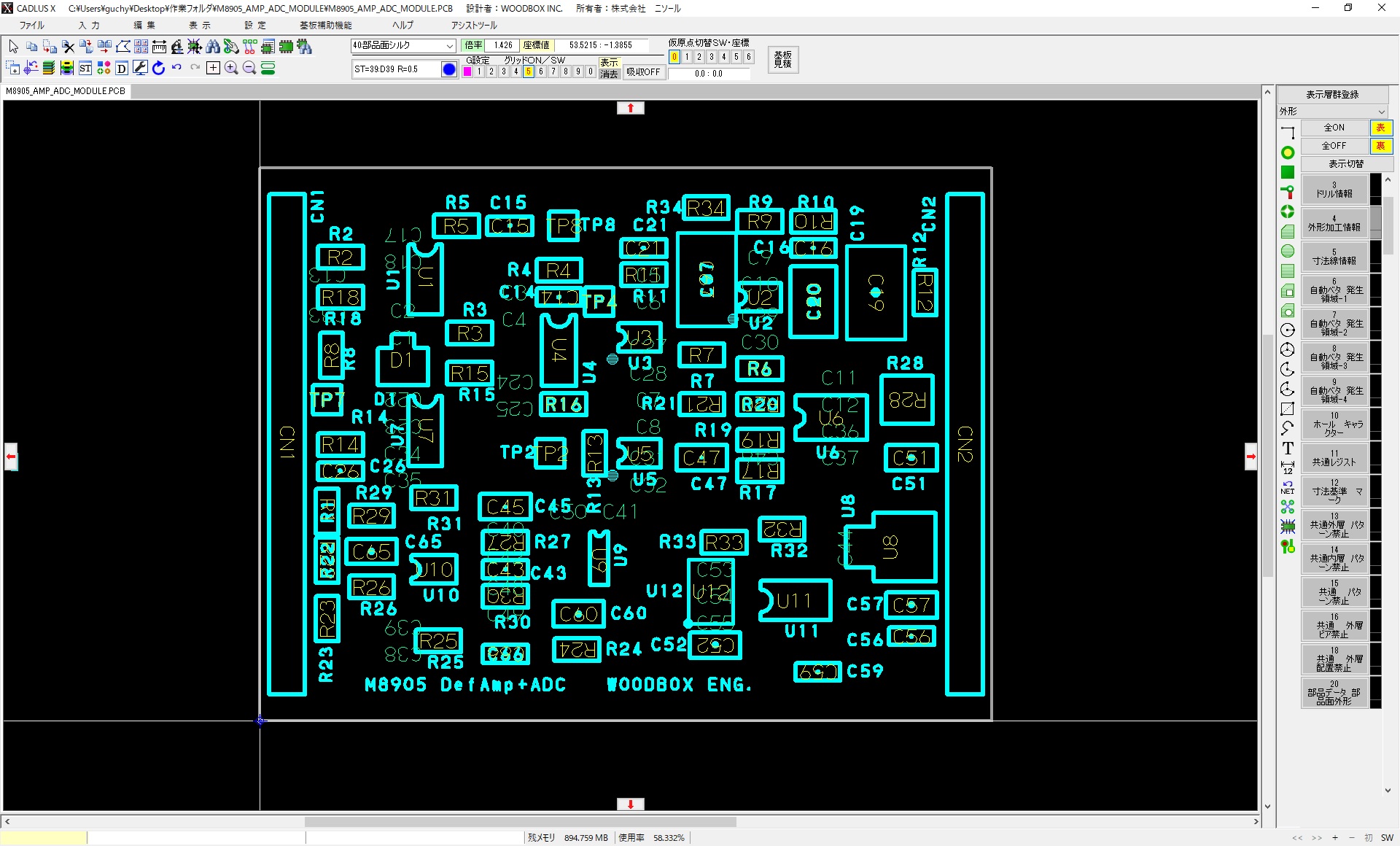

3.基板設計(部品配置)

基板設計では、この次の作業、部品配置が今後の結線の可否を決めてしまいます。回路図と、部品のピン配置などを頭に描きながら、部品の位置を決めていきます。大きな基板や大きな部品があるときは、あらかじめ機械系CADを使って部品配置の図面を作ることもあります。

基本的には、回路図の配置、信号の流れと同じようにおいていきます。特に重要なのが、電源層の使い方。複数の電源が存在する場合、電源層を切り分けていきますが、トポロジー的に不可能な分割が起きないようにしていきます。デバイスのピン配置などで、変更しても問題ない場合は、回路図を変更してネットリストの読み込みをして、配線経路が楽になるようにしていきます。

通常、一枚の基板を設計するまでに、十回以上のネットリストの再読み込み(つまり回路変更)をします。

実は、この部品配置作業が最も多くの時間を要します。その分、これ以降の配線が楽になるのです。

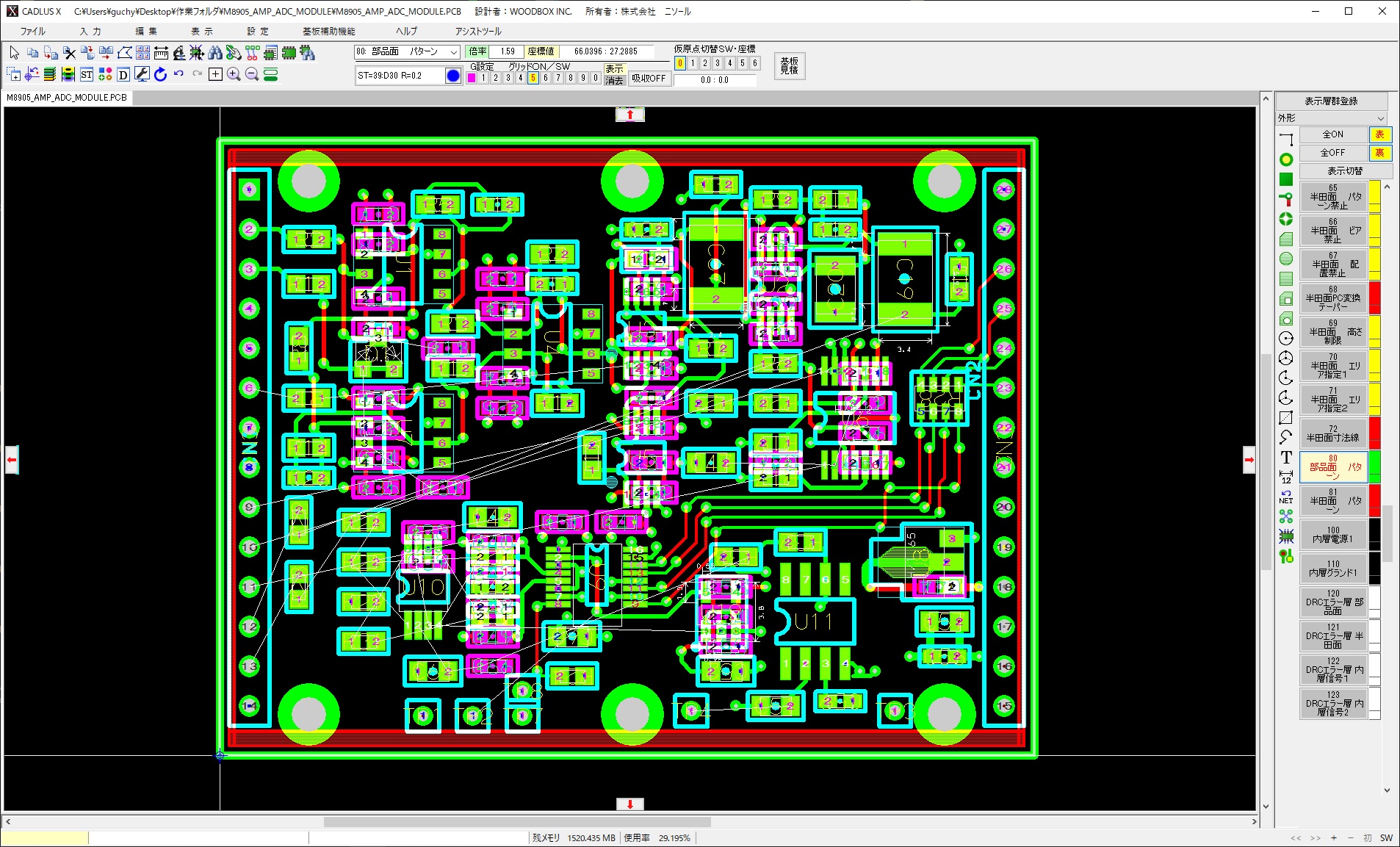

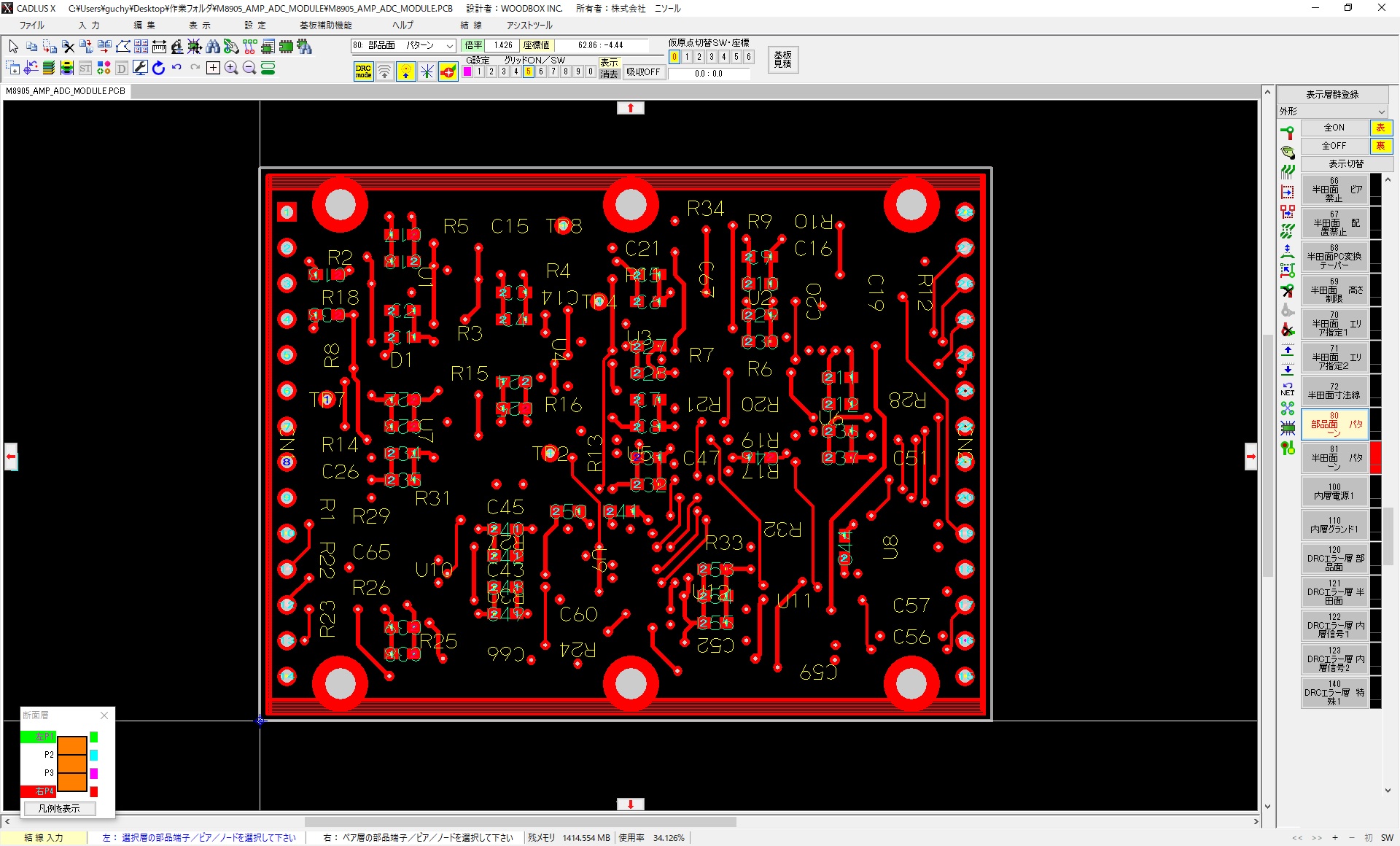

4.基板設計(配線開始)

なんとなく良さそうなら、配線を開始します。線幅はアナログ系は太目(0.3~0.5)、デジタル系は細目(0.15~0.2)、電源、GND系はできる限り太い線で、という感じです。このあたりは基板設計ルールに従っていきます。

当然ですが、仕上がりの美しさも重要なポイントです(笑)。全体の部品は配線のバランスを考えながら進めていきます。ここからは楽しい時間となります。

いつだったか、弊社に勤務していた女性技術者の方が、基板設計しながら、「たーての糸はあなたぁ~ヨコの糸はワタシ~」と歌っていたのを思い出しました。残念ながら、この方は出産を機にご実家に戻られてしまいましたが。

縦の配線と横の配線を厳密に区別することはとても重要です。後になって効いてきます。

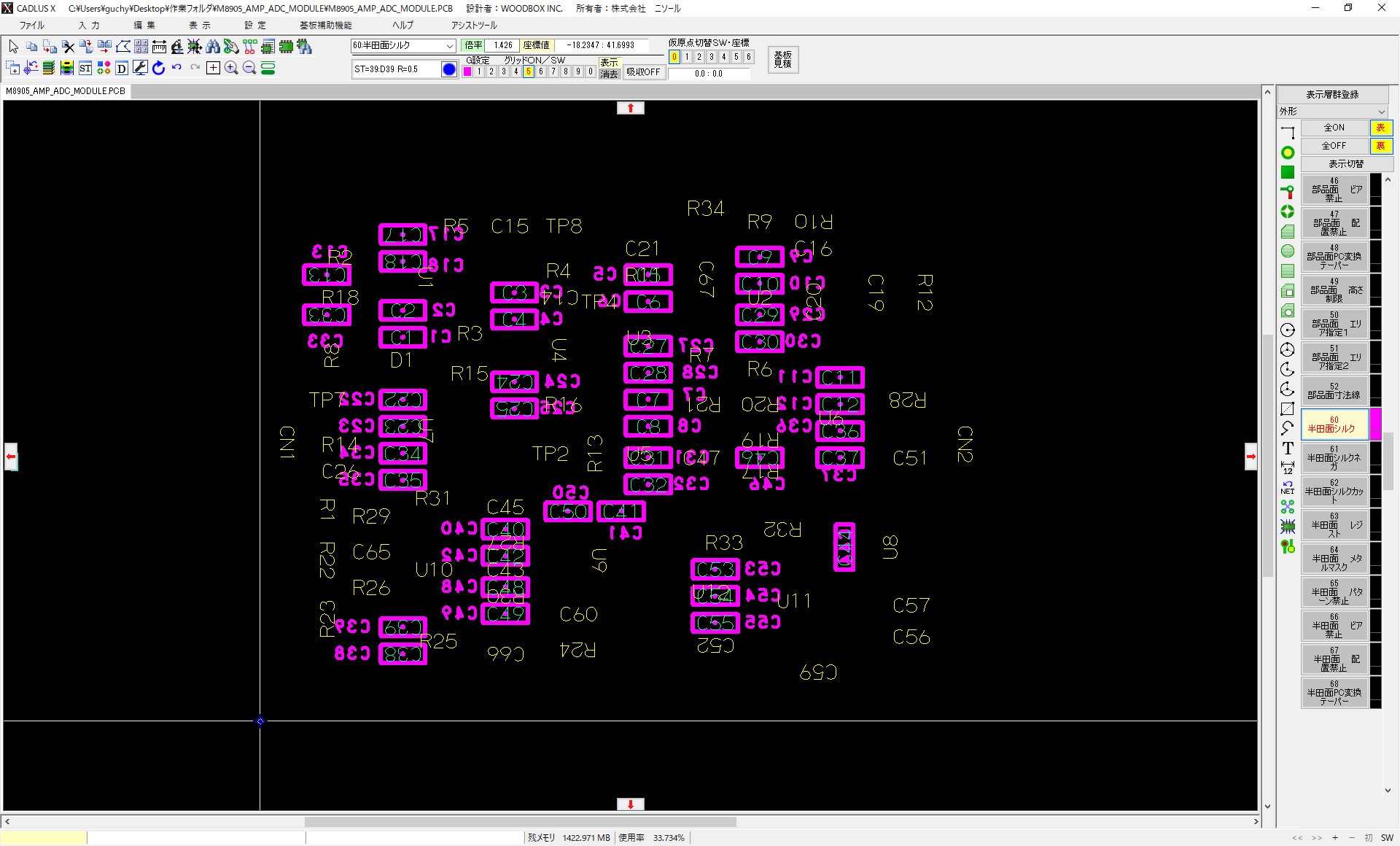

5.基板設計(歌う)

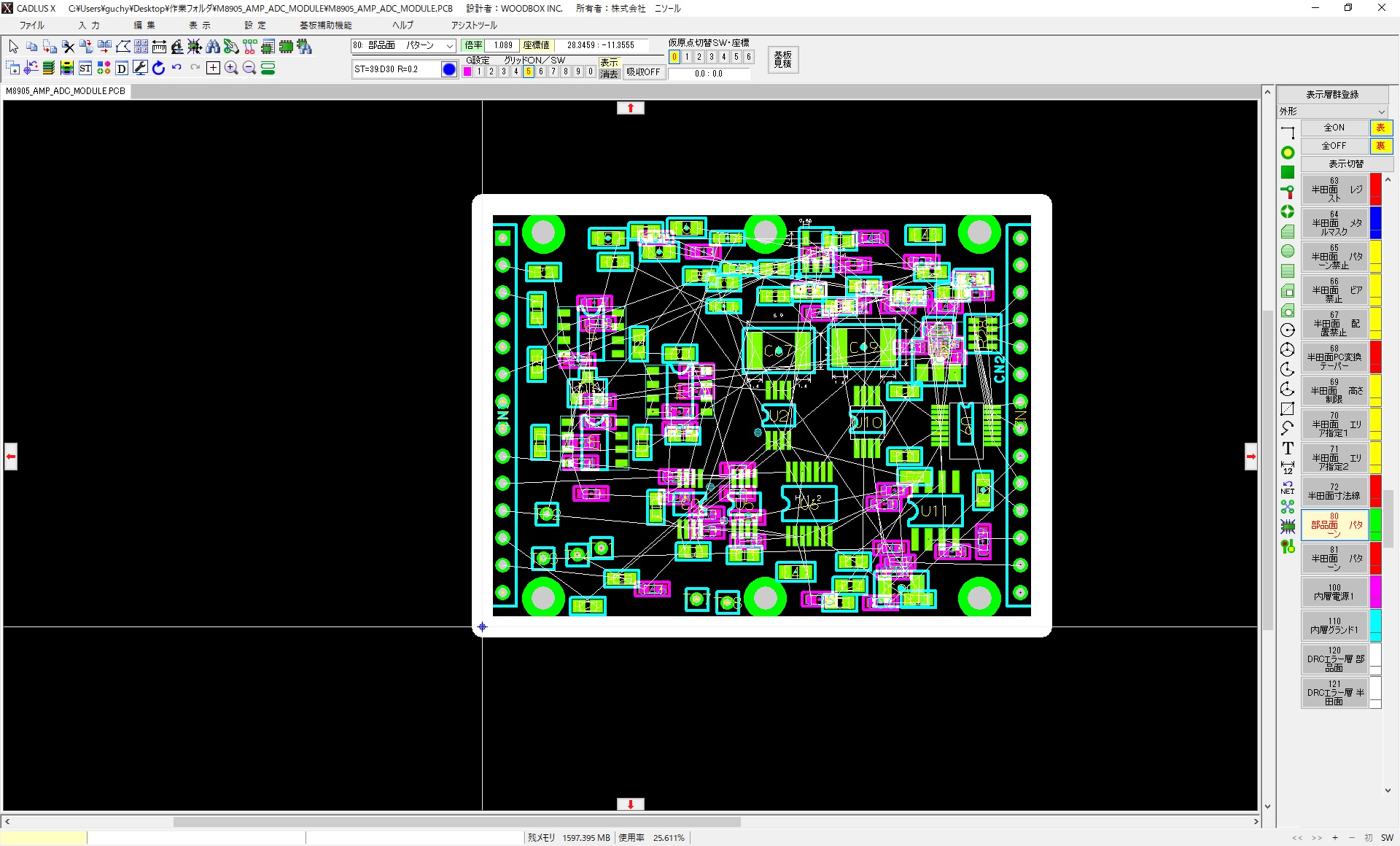

歌いながら(嘘)配線を進めていきます。写真の、紫っぽい色は半田面の部品。緑っぽいのが部品面。今回の基板は規模が小さいので、パスコン類のみを半田面に置いています。

私の配線ルールは、部品面は横方向、半田面は縦方向としています。この規模の基板だと、ここまでの作業は半日程度です。

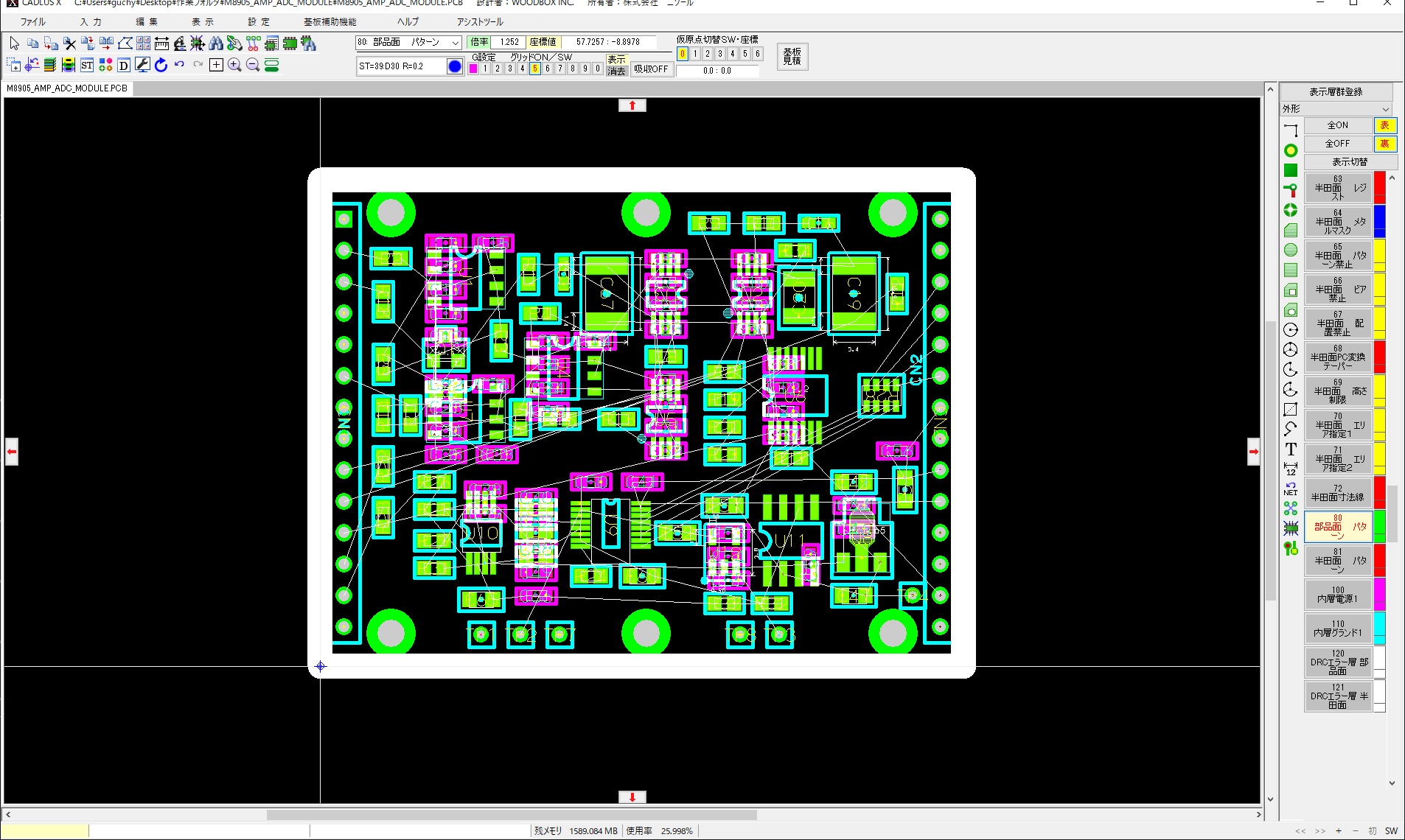

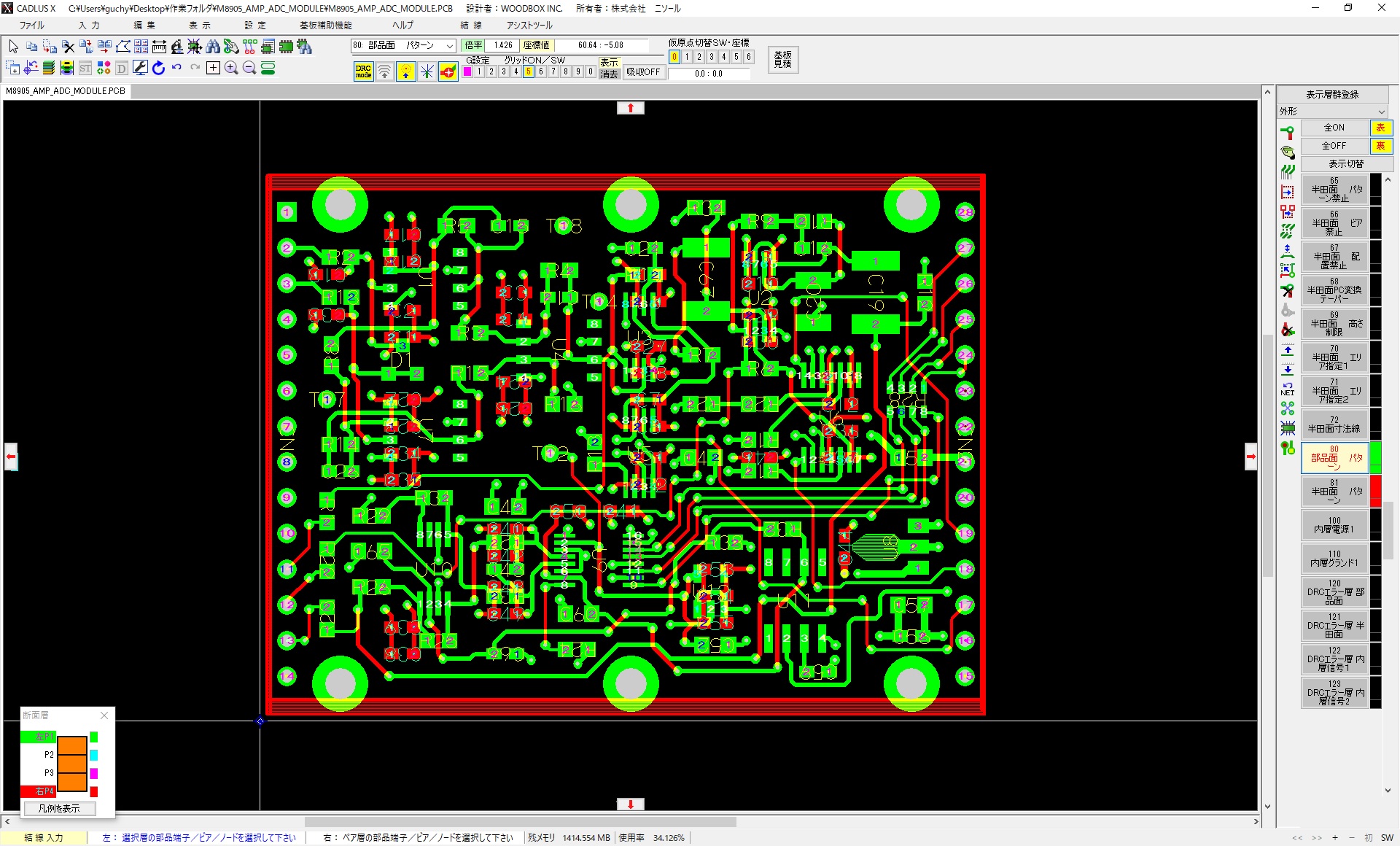

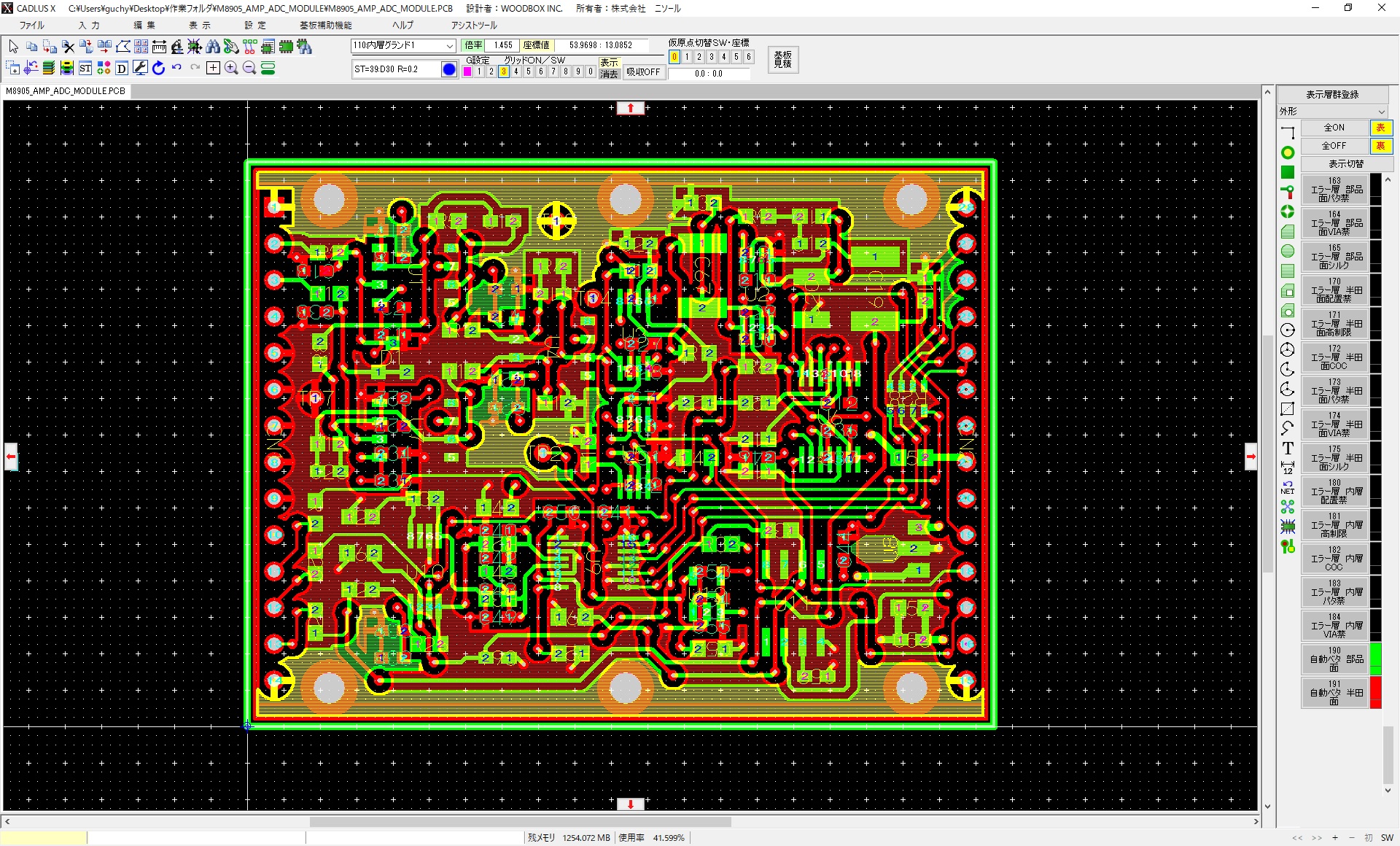

6.基板設計(電源層の切り分け)

アナロググランド、デジタルグランドを分ける場合はグランド層の切り分けも行いますが、今回は電源層の切り分けのみ。この作業が一番大変な作業となります。電源層はインピーダンスをできるだけ低くしたいので、なるべく広い面積で配線したいところですが、複数の電源が存在するとなかなかそうもいきません。この基板は、+15V,-15+,+5V,+3.3Vの4種類です。これがもっと増えてくると、6層基板や8層基板にすることもあります。

各回路に流れる電流の大きさを考えながら作業します。デジタル部は、クロックレートは遅くても、パルスの立ち上がり立下りに大きな電流が流れるので、できるだけ広い面積になるようにします。逆にアナログ部は通常[uA]~[mA]オーダーでしかも定電流での動作が多いため以外と細くても大丈夫です。このあたりは、これまでどれだけトラブルを経験してきたかが効いてきます(笑)。

この基板は小さいのであまり気にしませんが、もっと大きな基板でクロック系を配線する場合、その長さが10センチ以上になるようなときは、必ず反射に対する対策をしていないと後で大きなとトラブルになります。

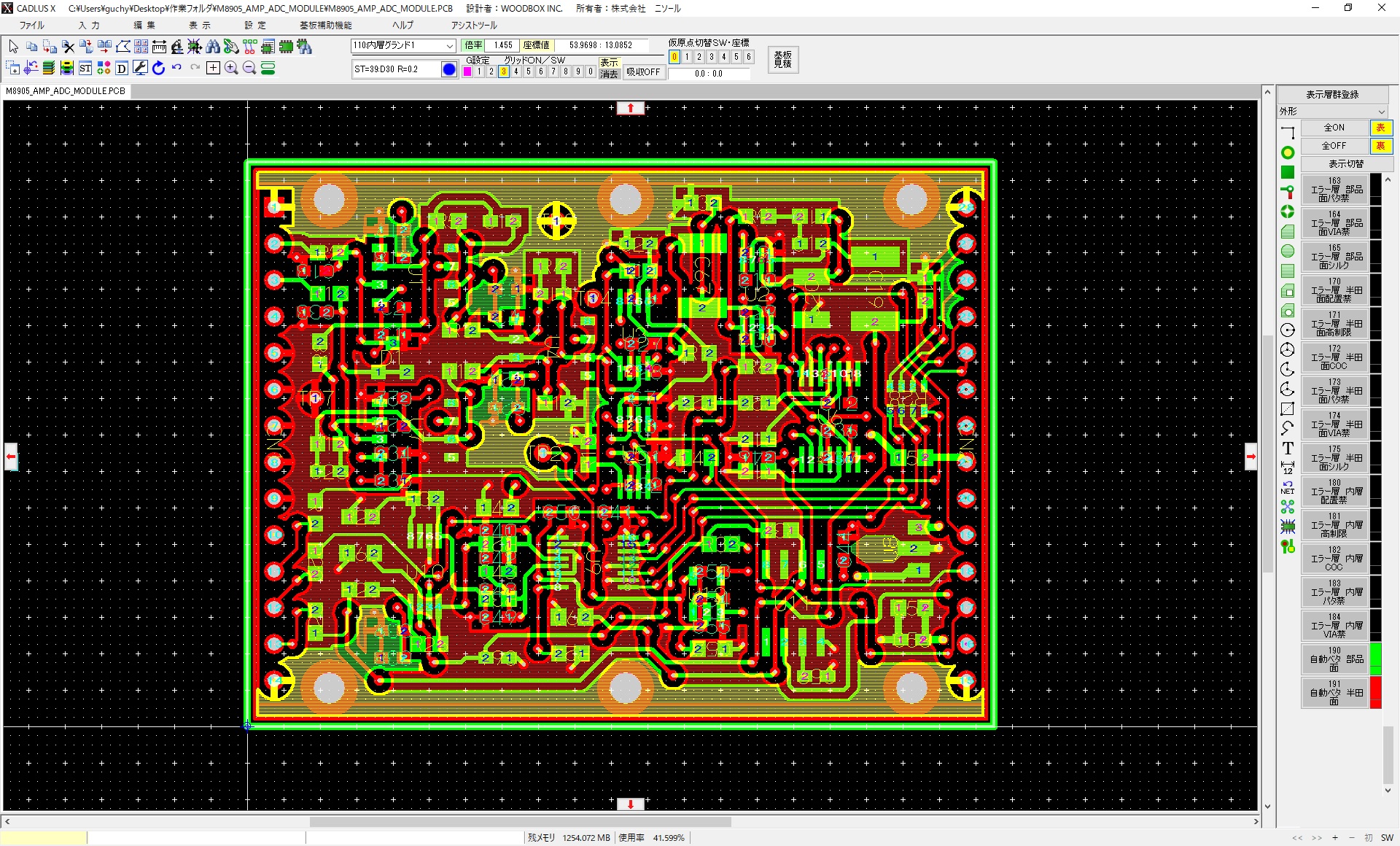

7.基板設計(完成!)

あれやこれや、なんとか形になりました。両面の配線パターンの美しさをチェックし、シルクを入ます。

最後に、ベタパターンを作ります。最終的には、DRC(Design Rule Check)、異ネットのチェック、設計ルールのチェックを等行います。この設計の最中に、部品の入手性も同時にチェックしています。昨今は半導体の入手が非常に難しいため、納期内に入手できることを確認しながら設計していきます。基板設計と同時に、部品の発注も行っていきます。

ここまで、丸一日の作業でした。これで、製造メーカーに出図します。しかし、実際にはこの後、半日~一日、なにもしないで放っておきます。この間、なにか間違いに気づいたりすることがあるのです。あるいは、修正したいところを思いついたりすることがよくあります。「アッ、やばい!」というのが。

出図するまでの間、ヒノキの板を削ったりして(こちらは別の記事にしますね)、気分転換します。檜原村のおもちゃ美術館に納品する木材を200枚ほど作りました(笑)。

続く(かな?)。

難解な基板設計をわかりやすく解説いただきありがとうございます!

だんだんと整って美しくなっていく様子がいいですね。

ご覧いただきありがとうございます。少し停滞していますが、これからデバッグ、検証、ソフトウエアの製作などを進めていきます。